-

WY鍋爐蒸汽減溫減壓裝置申弘

詳細(xì)信息WY鍋爐蒸汽減溫減壓裝置 產(chǎn)品說(shuō)明

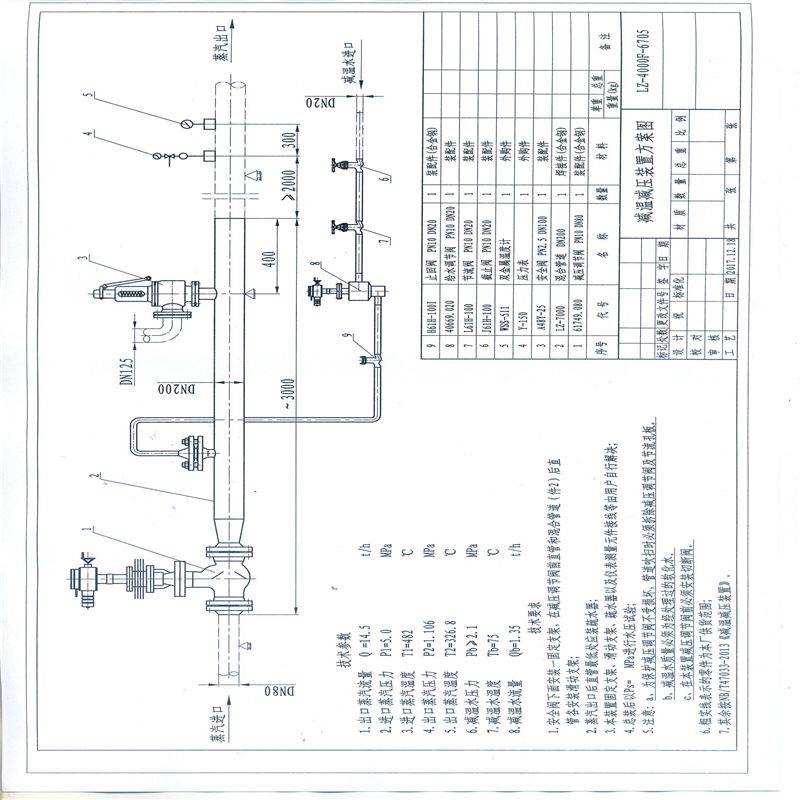

本實(shí)用新型裝置涉及主要用于電站、輕房、石化等行業(yè),主要是一種減溫減壓裝置。減溫減壓裝置是用來(lái)調(diào)節(jié)蒸汽壓力、溫度的重要裝置,在火力發(fā)電廠中鍋爐產(chǎn)生過(guò)熱蒸汽,如果鍋爐不裝備減溫器,就無(wú)法將鍋爐出口蒸汽溫度控制在需要范圍內(nèi),會(huì)使鍋爐汽輪機(jī)等設(shè)備因超溫?fù)p壞或造成重大事故。同時(shí),在化工、輕工、醫(yī)藥、食品加工等一切使用蒸汽的生產(chǎn)工藝流程中,過(guò)熱蒸汽作為機(jī)械能量的產(chǎn)生提供了非常好的能源。而許多情況下,飽和蒸汽是更適合使用的,由于工藝及設(shè)備的原因,對(duì)壓力、溫度的控制也是必不可少的,通過(guò)減溫減壓裝置可以得到合適的動(dòng)力蒸汽。例如:當(dāng)換熱器用于制程操作時(shí),使用過(guò)熱蒸汽由于低的傳熱系數(shù)而降低效率,使用飽和蒸汽更加適合。另外當(dāng)高壓的干飽和蒸汽減壓至低壓時(shí),在下游出口會(huì)產(chǎn)生過(guò)熱度。這樣都需要將過(guò)熱的蒸汽降溫至所需的接近飽和的溫度,這就需要減溫器。在很多情況下需要對(duì)高壓過(guò)熱的蒸汽同時(shí)進(jìn)行減溫和減壓。減溫減壓裝置是*環(huán)保產(chǎn)品。

減溫減壓裝置配上相應(yīng)的工業(yè)自動(dòng)化儀表(即熱控柜),可對(duì)電站或工業(yè)鍋爐及熱電廠等處輸送來(lái)的一次(新)蒸汽壓力P1、溫度T1進(jìn)行減溫減壓,使其二次蒸汽壓力P2、溫度T2達(dá)到生產(chǎn)工藝所需的要求。減溫減壓裝置廣泛用于熱電廠、集中供熱、食品工業(yè)、石化工業(yè)、紡織工業(yè)、橡膠工業(yè)、造紙和紙漿工業(yè)、煙草工業(yè)、制藥等其它很多行業(yè)。為了滿(mǎn)足不同設(shè)備工藝要求,我公司提供不同類(lèi)型的減溫減壓(減溫、減壓)器,并實(shí)現(xiàn)全套智能化自動(dòng)控制或DCS系統(tǒng)聯(lián)網(wǎng)。

減溫減壓裝置根據(jù)一次(新)蒸汽壓力P1、溫度T1、可分為高溫高壓減溫減壓裝置、次高壓減溫減壓裝置、中溫中壓減溫減壓裝置;減溫減壓裝置根據(jù)使用情況又可分為減溫裝置、減壓裝置、減溫減壓裝置,臺(tái)臣減溫減壓裝置一般根據(jù)一次蒸汽(新蒸汽)和二次蒸汽(即減溫減壓后的蒸汽)的參數(shù)及用量進(jìn)行選擇,經(jīng)常運(yùn)行的減溫減壓裝置一般設(shè)置兩套,其中一套作為備用;不經(jīng)常運(yùn)行的減溫減壓裝置一般不考慮備用;備用的減溫減壓裝置應(yīng)處于熱備用狀態(tài)。設(shè)計(jì)計(jì)算時(shí)根據(jù)二次蒸汽的量確定進(jìn)入減溫減壓裝置的一次蒸汽和減溫水量,減溫水壓力、溫度應(yīng)滿(mǎn)足噴水及霧化的要求,水質(zhì)不低于蒸汽品質(zhì)。

蒸汽的減溫減壓裝置、減溫裝置和減壓裝置(以下簡(jiǎn)稱(chēng)為“裝置”),進(jìn)口蒸汽的參數(shù)如下:自力式調(diào)節(jié)閥試壓前,應(yīng)按設(shè)計(jì)要求及有關(guān)技術(shù)規(guī)范規(guī)定對(duì)試驗(yàn)系統(tǒng)進(jìn)行全面檢查,將不宜和管道一起試驗(yàn)的閥門(mén)、儀表、配件等從管道上拆除,臨時(shí)裝短管接通;管道中的所有開(kāi)改應(yīng)封閉,不宜連同一起試驗(yàn)的設(shè)備或高(低)壓系統(tǒng)與低(高)系統(tǒng)之間應(yīng)加盲板隔離,試壓后及時(shí)拆除。

試壓系統(tǒng)內(nèi)的閥門(mén)應(yīng)打開(kāi),系統(tǒng)的*髙點(diǎn)處應(yīng)設(shè)置放氣閥;*低點(diǎn)處設(shè)自力式調(diào)節(jié)閥。

自力式調(diào)節(jié)閥水壓試驗(yàn)不宜在氣溫低于5度的環(huán)境溫度下進(jìn)行,否則應(yīng)采取相應(yīng)的防凍措施,或改用氣壓試驗(yàn),試壓合格后,應(yīng)立即將系統(tǒng)內(nèi)的液體排放干凈。

試驗(yàn)時(shí)應(yīng)緩慢升壓,同時(shí)注意觀察試壓系統(tǒng)各部位的情況,發(fā)現(xiàn)問(wèn)題馬上降壓進(jìn)行修理。

試壓合格后,應(yīng)填寫(xiě)試驗(yàn)檢查記錄,并經(jīng)各有關(guān)方面人員簽字,作為技術(shù)資料存檔。

① 減壓閥的強(qiáng)度試驗(yàn)一般以單件試驗(yàn)后組裝,亦可組裝后試驗(yàn)。強(qiáng)度試驗(yàn)持續(xù)時(shí)間:DN﹤50mm的1min;DN65~150mm的大于2min;DN﹥150mm的大于3min。

波紋管與組件焊接后,應(yīng)用閥后*高壓力的1.5倍、用空氣進(jìn)行強(qiáng)度試驗(yàn)。

② 密封性試驗(yàn)時(shí)按實(shí)際工作介質(zhì)進(jìn)行。用空氣或水試驗(yàn)時(shí),以公稱(chēng)壓力的1.1部進(jìn)行試驗(yàn);用蒸汽試驗(yàn)時(shí),以工作溫度下允許的*高工作壓力進(jìn)行。進(jìn)口壓力與出口壓力之差要求不小于0.2MPA。試驗(yàn)方法為:進(jìn)口壓力調(diào)定后,逐漸調(diào)節(jié)該閥的調(diào)節(jié)螺釘,使出口壓力在*大與*小值范圍內(nèi)能靈敏地、連續(xù)的變化,不得有停滯、卡阻現(xiàn)象。對(duì)蒸汽減壓閥,當(dāng)進(jìn)口壓力調(diào)走后,關(guān)閉閥后截?cái)嚅y,出口壓力為*高和*低值,在2min內(nèi),其出口壓力的升值應(yīng)符合表1中規(guī)定,同時(shí),閥后管道容積符合表2中規(guī)定為合格;對(duì)水、空氣減壓閥,當(dāng)進(jìn)口壓力調(diào)定后,出口壓力為零時(shí),關(guān)閉減壓閥進(jìn)行密封性試驗(yàn),在2min內(nèi)五泄露為合格。

——工作壓力不大于26Mpa并且工作溫度不大于540℃;

2 WY鍋爐蒸汽減溫減壓裝置規(guī)范性引用文件

下列文件中的條款通過(guò)本標(biāo)準(zhǔn)的引用而成為本標(biāo)準(zhǔn)的條款。凡是注日期的引用文件,其隨后所有的修(不包括勘誤的內(nèi)容)或修訂版均不適用于本標(biāo)準(zhǔn),然而鼓勵(lì)根據(jù)本標(biāo)準(zhǔn)達(dá)成協(xié)議的各方研究是否可使用這些文件的*新版本。凡是不注日期的引用文件,其*新版本適用于本標(biāo)準(zhǔn)。

GB713—1997 鍋爐用鋼板(neq ISO 5832-4:1996)

GB/T912—1998 碳素結(jié)構(gòu)鋼和低合金結(jié)構(gòu)鋼熱軋薄鋼板及鋼帶

GB/T983—1995 不銹鋼焊條(neq ANSI/AWS A5.4:1992)

GB3087—1999 低中壓鍋爐用無(wú)縫鋼管(neq ISO 9329-1:1989)

GB/T3323—1987 鋼熔化焊對(duì)接接頭射線照相和質(zhì)量分級(jí)

GB/T3274—1988 碳素結(jié)構(gòu)鋼和低合金結(jié)構(gòu)鋼熱軋厚鋼板及鋼帶(neq ROCT14637:1979)

GB/T5117—1995 碳鋼焊條(eqv ANSI/AWS A5.1:1991)

GB/T5118—1995 低合金鋼焊條(neq ANSI/AWS A5.5:1981)

GB5310—1995 高壓鍋爐用無(wú)縫鋼管(neq ASTM A335:1990)

GB/T9222—1988 水管鍋爐受壓元件強(qiáng)度計(jì)算

GB/T10868 電站減溫減壓閥技術(shù)條件

GB/T10869電站調(diào)節(jié)閥技術(shù)條件

GB/T14957—1994 熔化焊用鋼絲

JB/T1613—1993 鍋爐受壓元件焊接技術(shù)條件

JB/T1614—1994 鍋爐受壓元件焊接接頭力學(xué)性能試驗(yàn)方法

JB/T2636—1994 鍋爐受壓元件焊接接頭金相和斷口檢驗(yàn)方法

JB/T3375—2002 鍋爐用材料入廠檢驗(yàn)規(guī)則

JB/T3595 電站閥門(mén) 一般要求

JB4730—1994 壓力容器無(wú)損檢測(cè)

JB/T5263 電站閥門(mén)鑄鋼件技術(shù)要求

JB/T9624 電站安全閥技術(shù)條件

JB/T962—1999 鍋爐管道附件承壓鑄鋼件技術(shù)條件

JB/T9626—1999 鍋爐鍛件技術(shù)條件

JB/T6323—2002

WY鍋爐蒸汽減溫減壓裝置背景技術(shù):

減溫減壓裝置可對(duì)電站或工業(yè)鍋爐以及熱電廠等出輸來(lái)的蒸汽進(jìn)行減溫減壓, 使蒸汽溫度壓力達(dá)到生產(chǎn)工藝所需要求。減溫減壓閥是減溫減壓裝置中的關(guān)鍵部件,減 溫減壓閥的使用性能直接影響減溫減壓裝置的實(shí)用性能。國(guó)內(nèi)目前實(shí)用的減溫減壓閥基 本上是雙座平衡式結(jié)構(gòu)的減溫減壓閥和單座套筒式結(jié)構(gòu)的減溫減壓閥,雙座結(jié)構(gòu)的減溫 減壓閥,不容易密封,在使用中泄露量大,閥瓣上開(kāi)有小孔,減溫水的流道不可改變, 當(dāng)流量調(diào)節(jié)范圍變大時(shí)減溫水的霧化效果不能達(dá)到使用要求;單座套筒結(jié)構(gòu)的減溫減壓 閥內(nèi)部采用霧化噴嘴,結(jié)構(gòu)復(fù)雜,內(nèi)腔所需容積較大采用雙球結(jié)構(gòu),進(jìn)出口不在同一水 平線上且體形偏大成本較高。這兩種減溫減壓裝置都是單調(diào)節(jié)式,不能滿(mǎn)足復(fù)雜工藝參 數(shù)的使用要求。為便于用戶(hù)訂貨,附錄A中表A.1給出了供參考的基本訂貨要求。

4 型號(hào)裝置的型號(hào)表示方法如下:

注1:對(duì)于減溫裝置和減壓裝置,其代號(hào)則分別用W和Y表示。

注2:型號(hào)中有關(guān)的壓力值,均保留一位小數(shù)。

發(fā)明內(nèi)容本實(shí)用新型要解決上述現(xiàn)有技術(shù)的缺點(diǎn),提供一種設(shè)計(jì)合理,使用性能好,生 產(chǎn)成本低的減溫減壓裝置。本實(shí)用新型解決其技術(shù)問(wèn)題采用的技術(shù)方案這種減溫減壓裝置,主要由減 溫減壓系統(tǒng)、給水系統(tǒng)、安全保護(hù)系統(tǒng)及蒸汽管道系統(tǒng)組成,給水系統(tǒng)與減溫減壓系統(tǒng) 相連接,蒸汽管道系統(tǒng)上依次連接有減壓系統(tǒng)和安全保護(hù)系統(tǒng),減溫減壓系統(tǒng)主要包括 有減溫減壓閥和節(jié)流孔板,給水系統(tǒng)主要包括截止閥、節(jié)流閥、調(diào)節(jié)閥和止回閥,安全 保護(hù)系統(tǒng)主要包括主安全閥和沖量安全閥,蒸汽管道系統(tǒng)主要包括蒸汽管道,減溫減壓 閥與節(jié)流孔板相接,

WY鍋爐蒸汽減溫減壓裝置性能要求

5.1 總則

裝置在設(shè)計(jì)參數(shù)的工況下運(yùn)行并經(jīng)現(xiàn)場(chǎng)正確安裝調(diào)試,其出口蒸汽流量q、額定出口蒸汽溫度t2、額定出口蒸汽壓力p2、噪聲水平等使用性能應(yīng)分別符合并達(dá)到本標(biāo)準(zhǔn)5.2~5.5所規(guī)定的要求。

5.2 出口蒸汽流量q

減溫減壓裝置出口蒸汽滿(mǎn)州里變化范圍為0.3q~q,特殊需要者可由供需雙方協(xié)商。

5.3 額定出口蒸汽溫度t2

5.3.1額定出口蒸汽溫度必須在飽和溫度以上(含飽和溫度)。

5.3.2額定出口蒸汽溫度的念頭范圍*小值為額定出口蒸汽溫度t2±5℃。

5.4 額定出口蒸汽壓力p2

額定出口蒸汽壓力的念頭范圍是:

a) 當(dāng)額定出口蒸汽壓力小于0.98Mpa時(shí),為p2±0.04Mpa;

b) 當(dāng)額定出口蒸汽壓力不大于3.8Mpa時(shí),為p2±0.006Mpa;

c) 當(dāng)額定出口蒸汽壓力大于3.8Mpa時(shí),為p2±0.15Mpa。

5.5JB/T6323—2002文丘里氏減溫裝置 噪聲

裝置正常運(yùn)行時(shí),在減溫減壓閥(減壓閥)出口中心線同一水平面下游1m并距管壁1m處測(cè)其噪聲,總體噪聲水平應(yīng)不大于85dB(A)。買(mǎi)方若有特殊要求,可由買(mǎi)賣(mài)雙方協(xié)商解決。

6 JB/T6323—2002文丘里氏減溫裝置技術(shù)要求

6.1 一般要求JB/T6323—2002

6.1.1 裝置的設(shè)計(jì)制造除應(yīng)符合本章規(guī)定外,還應(yīng)符合圖樣要求。

6.1.2 與裝置配套的控制裝置應(yīng)能滿(mǎn)足裝置的正常運(yùn)行。

6.1.3 減溫減壓閥(減壓閥)應(yīng)符合GB/T10868的規(guī)定。

6.1.4 調(diào)節(jié)閥應(yīng)符合GB/T10869的規(guī)定。

6.1.5 安全閥應(yīng)符合《蒸汽鍋爐安全技術(shù)監(jiān)察規(guī)程》及JB/T9624的規(guī)定

6.1.6 閘閥、截止閥、止回閥、節(jié)流閥等閥門(mén)應(yīng)符合JB/T3595的規(guī)定。

6.1.7 裝置中的蒸汽管道、混合管道以及管件應(yīng)按GB/T9222—1988進(jìn)行強(qiáng)度計(jì)算。

6.2 材料

6.2.1 節(jié)流孔板及卷制的蒸汽管道和混合管道用鋼板應(yīng)符合GB713—1997的規(guī)定。

6.2.2 蒸汽管道和業(yè)部?jī)?nèi)零件所用的薄鋼板應(yīng)符合GB912—1989的規(guī)定;所用的熱軋厚鋼板應(yīng)符合GB3274—1988的規(guī)定。

6.2.3 蒸汽管道和混合管道用無(wú)縫鋼管,其承受的介質(zhì)參數(shù)為低中壓時(shí)應(yīng)符合GB3087—1999的規(guī)定;其承受的介質(zhì)參數(shù)為高壓時(shí)應(yīng)符合GB5310—1995的規(guī)定。

6.2.4 鑄鋼件材料應(yīng)符合JB/T5263和JB/T9625—1999的規(guī)定。

6.2.5 鍛件材料應(yīng)符合JB/T9626—1999的規(guī)定。

6.2.6 焊接用材料不銹鋼焊條應(yīng)符合GB/T983—1995的規(guī)定;碳鋼焊條應(yīng)符合GB/T5117—1995的規(guī)定;低合金鋼焊條應(yīng)符合GB/T5118—1995的規(guī)定;焊接用鋼絲應(yīng)符合GB/T14957—1994的規(guī)定。

6.2.7 材料代用應(yīng)滿(mǎn)足強(qiáng)度和結(jié)構(gòu)上的要求,且需經(jīng)該產(chǎn)品的設(shè)計(jì)部門(mén)同意。

6.3 焊接和補(bǔ)焊

6.3.1 裝置的管道和管道元件(以下簡(jiǎn)稱(chēng)受壓件)的焊接應(yīng)由持有相應(yīng)類(lèi)別的“鍋爐壓力容器焊工合格證”的人員擔(dān)任。

6.3.2 焊接和焊接返修應(yīng)符合JB/T1613—1993的規(guī)定,施焊前應(yīng)按《蒸汽鍋爐安全技術(shù)監(jiān)察規(guī)程》進(jìn)行焊接工藝評(píng)定。焊縫的外觀檢查和無(wú)損檢測(cè)按本標(biāo)準(zhǔn)7.2和7.3的規(guī)定。

6.3.3 焊縫返修時(shí)應(yīng)按原焊縫的質(zhì)量要求進(jìn)行外觀檢查和無(wú)損檢測(cè),同一位置上的返修不得超過(guò)三次,超過(guò)二次的需經(jīng)制造單位總技術(shù)負(fù)責(zé)人批準(zhǔn)。

6.3.4 鑄鋼件的補(bǔ)焊應(yīng)符合JB/T3595的規(guī)定。

7WY鍋爐蒸汽減溫減壓裝置檢查與驗(yàn)收

7.1 材料驗(yàn)收

裝置中受壓件所使用的材料(包括焊材)應(yīng)按JB/T3375—2002規(guī)定進(jìn)行入廠驗(yàn)收。

7.2 外觀檢查

7.2.1 焊縫外形尺寸應(yīng)符合圖樣和工藝文件要求,焊縫高度不低于母材表面,焊縫與母材應(yīng)圓滑過(guò)渡。

7.2.2 焊接及其熱影響區(qū)表面應(yīng)無(wú)裂紋、未熔合、夾渣、弧坑和氣孔。

7.2.3 裝置主要受壓件的縱縫和環(huán)縫應(yīng)無(wú)咬邊,其他焊縫的咬邊深度應(yīng)不大于0.5mm,咬邊總長(zhǎng)度不大于焊縫長(zhǎng)度的20%且不大于40mm。

7.2.4 配套閥門(mén)的外觀質(zhì)量除應(yīng)符合圖樣要求外,還應(yīng)符合JB/T3595的規(guī)定。裝置配套的各類(lèi)(有或無(wú)執(zhí)行機(jī)構(gòu))閥門(mén)均應(yīng)進(jìn)行可操作性試驗(yàn)檢查,要求運(yùn)行靈活,傳動(dòng)輕便、平穩(wěn),無(wú)任何卡阻現(xiàn)象,行程開(kāi)關(guān)和過(guò)轉(zhuǎn)矩保護(hù)的所有機(jī)件動(dòng)作可靠準(zhǔn)確。

7.3 無(wú)損檢測(cè)

7.3.1 各類(lèi)焊縫的無(wú)損檢測(cè)應(yīng)由持相應(yīng)種類(lèi)和技術(shù)等級(jí)的“鍋爐壓力容器無(wú)損檢測(cè)人員資格證書(shū)”的人員承擔(dān)。

7.3.2 各類(lèi)焊縫的無(wú)損檢測(cè)要求和評(píng)定標(biāo)準(zhǔn)按表1規(guī)定。

7.3.3 按比例進(jìn)行射線和超聲波檢測(cè)的焊縫,如發(fā)現(xiàn)缺陷時(shí),應(yīng)在缺陷延伸方向補(bǔ)充檢測(cè),補(bǔ)充檢測(cè)比例按該條焊縫長(zhǎng)度的10%,補(bǔ)充檢測(cè)后如仍有懷疑,則應(yīng)進(jìn)行100%。

7.4 力學(xué)性能試驗(yàn)

7.4.1 主要受壓件的對(duì)接焊縫的力學(xué)性能試驗(yàn)的要求應(yīng)符合JB/T1613—1993的規(guī)定。

7.4.2 主要受壓件的對(duì)接焊縫的力學(xué)性能試驗(yàn)的方法應(yīng)符合JUB/T1614—1994的規(guī)定。

7.5 金相檢驗(yàn)

7.5.1 焊縫金相檢驗(yàn)的要求應(yīng)符合JB/T1613—1993的規(guī)定。

表1 各類(lèi)焊縫的無(wú)損檢測(cè)要求和評(píng)定標(biāo)準(zhǔn)

焊縫類(lèi)別

檢測(cè)方法和檢查數(shù)量

評(píng)定標(biāo)準(zhǔn)

主要受壓件的縱焊縫

每條焊縫100%射線檢測(cè),

加至少25%超聲波檢測(cè)

射線檢測(cè):GB/T3323—1987;照片質(zhì)量不低于AB級(jí),焊縫質(zhì)量不低于Ⅱ級(jí)。

超聲波檢測(cè):JB4730—1994;

焊縫質(zhì)量不低于Ⅰ級(jí),

磁粉檢測(cè):JB4730—1994;

不允許任何裂紋和成排氣孔,磁痕顯示不超過(guò)Ⅱ級(jí)

主要受壓件的環(huán)焊縫

直徑大于159mm或壁厚不小于20mm

每條焊縫100%射線檢測(cè)或超聲波檢測(cè)

直徑不大于159mm

每條焊縫至少25%射線檢測(cè)或超聲波檢測(cè),也可按不少于環(huán)縫總數(shù)的25%進(jìn)行抽查

管接頭角焊縫(對(duì)蒸汽壓力不小于3.82Mpa或溫度不小于450℃處)

按小少于連接焊縫總數(shù)的10%進(jìn)行磁粉檢測(cè)抽查

7.5.2 焊縫金相檢驗(yàn)的方法應(yīng)符合JB/T2636—1995的規(guī)定。

7.6 水壓試驗(yàn)

7.6.1 裝置受壓件的水壓試驗(yàn)應(yīng)在無(wú)損檢測(cè)和熱處理后進(jìn)行,試驗(yàn)壓力按額定出口蒸汽壓力P2、額定出口蒸汽溫度t2取JB/T3595相應(yīng)壓力—溫度等級(jí)表在200℃時(shí)*高允許工作壓力的1.5倍,保壓時(shí)間至少5min,要求無(wú)滲漏及結(jié)構(gòu)損傷。水壓試驗(yàn)合格后應(yīng)將水放盡,并根據(jù)材料和結(jié)構(gòu)特點(diǎn)采取防腐蝕措施。

7.6.2 配套閥門(mén)的殼體強(qiáng)度試驗(yàn)要求無(wú)滲漏和結(jié)構(gòu)損傷,試驗(yàn)壓力和持續(xù)時(shí)間按JB/T3595的規(guī)定。

7.6.3 有啟閉密封要求的安全閥,須經(jīng)整定壓力試驗(yàn)和密封壓力試驗(yàn)檢查,試驗(yàn)規(guī)范要求按JB/T9624的規(guī)定。

7.6.4 有滲漏量要求的減溫減壓閥(減壓閥)、調(diào)節(jié)閥可分別按GB/T10868、GB/T10869規(guī)定的滲漏量等級(jí)進(jìn)行密封滲漏量試驗(yàn)。

7.7 形式試驗(yàn)

7.7.1 型式試驗(yàn)的項(xiàng)目按本標(biāo)準(zhǔn)5.2~5.5。

7.7.2 在進(jìn)口蒸汽壓力小于9.8Mpa和大于等于9.8Mpa的兩個(gè)壓力系列中,設(shè)計(jì)結(jié)構(gòu)相同的裝置,均至少應(yīng)在裝置使用現(xiàn)場(chǎng)進(jìn)行一次型式鑒定的性能測(cè)試,并達(dá)到本標(biāo)準(zhǔn)5.2~5.5規(guī)定的性能要求(流量應(yīng)達(dá)到設(shè)計(jì)要求)。

7.7.3 裝置型式試驗(yàn)應(yīng)有國(guó)家認(rèn)可的檢測(cè)機(jī)構(gòu)參加。

7.8 質(zhì)量記錄

制造單位應(yīng)按圖樣和本標(biāo)準(zhǔn)規(guī)定進(jìn)行檢查和驗(yàn)收,并將主要檢查項(xiàng)目填入質(zhì)量證明書(shū)中。

8 WY鍋爐蒸汽減溫減壓裝置標(biāo)志、油漆和包裝

8.1 標(biāo)志

經(jīng)檢查合格的裝置在蒸汽管道的明顯位置裝訂銘牌標(biāo)志。銘牌標(biāo)志中至少包括下列內(nèi)容:型號(hào)、設(shè)計(jì)參數(shù)、制造單位名稱(chēng)、產(chǎn)品編號(hào)、檢驗(yàn)工號(hào)和制造日期。

8.2 油漆

8.2.1 裝置蒸汽管道、接管等非加工表面涂防銹底漆,外露加工面涂防銹防腐油脂(黃油、工業(yè)用凡士林或中性潤(rùn)滑油)。

8.2.2 裝置面漆顏色由制造單位確定或按訂貨要求。

8.3 包裝

8.3.1 精密電器、控制儀表、配套閥門(mén)等均單個(gè)或集中裝于木箱,并采取有效的防震防濕措施。

8.3.2 包裝材料、尺寸和數(shù)量由制造單位或訂貨要求確定。

8.3.3 裝置中管道端部和法蘭應(yīng)用木蓋或塑料蓋堵住。

8.3.4 出廠文件應(yīng)包括:

a) 總圖(包括規(guī)格,技術(shù)特性,進(jìn)、出口連接尺寸和支座位置)。

b) 裝置技術(shù)參數(shù)。

c) 裝置質(zhì)量說(shuō)明書(shū),包括:

1) 主要受壓件的材料牌號(hào)、化學(xué)成分、力學(xué)性能報(bào)告;

2) 產(chǎn)品焊接試件力學(xué)性能試驗(yàn)報(bào)告;

3) 無(wú)損檢測(cè)報(bào)告;

4) 水壓試驗(yàn)報(bào)告;

5) 外觀及幾何尺寸試驗(yàn)報(bào)告;

d) 裝置合格證(包括型號(hào)、設(shè)計(jì)參數(shù)、制造單位名稱(chēng)、產(chǎn)品編號(hào)、檢驗(yàn)工號(hào)和制造日期)。

e) 閥門(mén)、控制系統(tǒng)等合格證。

f) 裝置使用說(shuō)明書(shū)。訂貨要求

表A.1 基本訂貨要求

裝置的型號(hào)

裝置的名稱(chēng)

數(shù)量(套)

出口蒸汽流量q t/h

變化范圍

進(jìn)口蒸汽壓力q1 MPa

變化范圍

進(jìn)口蒸汽溫度t1 ℃

變化范圍

額定出口蒸汽壓力q2 MPa

偏差范圍

額定出口蒸汽溫度t2 ℃

偏差范圍

減溫水壓力Pb MPa

變化范圍

減溫水溫度tb ℃

變化范圍

噪聲 dB(A)

裝置布置方式及結(jié)構(gòu)形式

臥式□

立式□

進(jìn)口配管尺寸

法蘭:

出口配管尺寸

法蘭:

減溫水

子配管尺寸

連接:

焊接:

進(jìn)口配管材質(zhì)

出口配管材質(zhì)

控制方式

電動(dòng)控制□ 氣動(dòng)控制□ 液動(dòng)控制□

要求提供的文件

必要的安裝調(diào)試服務(wù)

其他

執(zhí)行標(biāo)準(zhǔn)

JB/T6323—2002《減溫減壓裝置》

特殊要求

注:未特別注明者,壓力值均為表壓。

所述的閥體為球形,上下腔均為半球結(jié)構(gòu)。所述 的閥桿與閥座之間填有閥桿填料,閥桿填料的上部塞有閥桿填料壓蓋;所述的閥瓣與導(dǎo) 向法蘭之間填有閥瓣填料,閥瓣填料的底部塞有閥瓣填料壓蓋,上部蓋有襯套。本實(shí)用新型有益的效果是實(shí)現(xiàn)零泄漏,減少閥門(mén)泄漏量,增加流量調(diào)節(jié)幅 度,提高調(diào)節(jié)壓力和溫度精度,避免管道、閥體內(nèi)壁直接受沖蝕,延長(zhǎng)減溫減壓裝置壽 命。

一種減溫減壓裝置,主要由減溫減壓系統(tǒng)、給水系統(tǒng)、安全保護(hù)系統(tǒng)及蒸汽管道 系統(tǒng)組成,給水系統(tǒng)與減溫減壓系統(tǒng)相連接,蒸汽管道系統(tǒng)上依次連接有減壓系統(tǒng)和安 全保護(hù)系統(tǒng),摘要本實(shí)用新型裝置涉及主要用于電站、輕房、石化等行業(yè),主要是一種減溫減壓裝置。它主要由減溫減壓系統(tǒng)、給水系統(tǒng)、安全保護(hù)系統(tǒng)及蒸汽管道系統(tǒng)組成,給水系統(tǒng)與減溫減壓系統(tǒng)相連接,蒸汽管道系統(tǒng)上依次連接有減壓系統(tǒng)和安全保護(hù)系統(tǒng),減溫減壓系統(tǒng)主要包括有減溫減壓閥和節(jié)流孔板,給水系統(tǒng)主要包括截止閥、節(jié)流閥、調(diào)節(jié)閥和止回閥。本實(shí)用新型實(shí)現(xiàn)零泄漏,減少閥門(mén)泄漏量,增加流量調(diào)節(jié)幅度,提高調(diào)節(jié)壓力和溫度精度,避免管道、閥體內(nèi)壁直接受沖蝕,延長(zhǎng)減溫減壓裝置壽命。主要是實(shí)現(xiàn)了閥門(mén)機(jī)電一體化、自動(dòng)化、智能化的蒸汽壓力和溫度的精確控制。

訂貨須知:

一、①產(chǎn)品名稱(chēng)與型號(hào)②口徑③是否帶附件以便我們的為您正確選型④使用壓力⑤使用介質(zhì)的溫度。

二、若已經(jīng)由設(shè)計(jì)單位選定公司的型號(hào),請(qǐng)型號(hào)直接向我司銷(xiāo)售部訂購(gòu)。

三、當(dāng)使用的場(chǎng)合非常重要或環(huán)境比較復(fù)雜時(shí),請(qǐng)您盡量提供設(shè)計(jì)圖紙和詳細(xì)參數(shù),由我們的閥門(mén)公司專(zhuān)家為您審核把關(guān)。如有疑問(wèn):請(qǐng)來(lái)電咨詢(xún):我們一定會(huì)盡心盡力為您提供優(yōu)質(zhì)的服務(wù)。

-

-

產(chǎn)品分類(lèi)

留 言

- 聯(lián)系人:申弘閥門(mén)

- 電 話:021-59260058

- 手 機(jī):15901754341

- 傳 真:86-021-31662735

- 郵 箱:494522509@qq.com

- 郵 編:201718

- 地 址:上海市青浦區(qū)金澤工業(yè)園區(qū)

- 網(wǎng) 址: https://bengye.cn.goepe.com/

http://www.757878.cn

-

產(chǎn)品搜索